所屬領域:智能制造

成果來源:國家縱向項目、橫向項目成果來源

痛點問題

碳化硅(SiC)陶瓷具有具有優異的耐磨性、耐蝕性、耐高溫性以及高比強度和低熱膨脹系數等特點,是航空航天、電子信息等領域中的關鍵材料,廣泛應用于高分辨率空間遙感衛星反射鏡鏡坯、大規模集成電路光刻機用激光方鏡、化工渣漿泵葉輪、陶瓷裝甲、飛行器熱防護系統等國家重大戰略裝備和核心支柱產業。隨著相關領域重大裝備的快速發展和更新換代,更加嚴苛、特殊的使用工況對SiC陶瓷構件的結構與性能提出了更高的要求,逐漸向復雜化、整體化、輕量化方向發展。然而,由于無壓燒結等傳統工藝在成形復雜SiC陶瓷構件時存在高溫燒結變形大、缺陷敏感性強、燒結后難加工、某些復雜結構無法成形等突出問題,因此,復雜SiC陶瓷構件的整體成形成為世界性難題。

成果介紹

為此,團隊結合前期研究基礎,在國際上首次提出復雜SiC陶瓷構件激光選區燒結增材制造(Selective Laser Sintering,SLS)結合反應燒結的整體成形創新思路,研發出復雜SiC陶瓷構件整體成形的材料-裝備-工藝成套技術,整體成形的構件強度較比利時魯汶大學提高22%,成形尺寸1700×1700×600 mm3(是目前世界上最大的成形尺寸),主要技術指標國際領先,解決了高性能復雜SiC陶瓷構件的整體成形難題,促進了我國航空航天、電子信息等行業的技術進步。本參賽項目團隊成立的產業化公司為華中地區唯一用SLS整體成形復雜SiC陶瓷構件的供應商。項目核心競爭力包括:

(1)自主研發出適合SLS的SiC粉材原材料。自主研發出粘結劑均勻包覆SiC粒料和增強增韌纖維粉材的制備方法,通過優化原材料組分有效改善SLS成形預制體的力學性能,為SiC陶瓷復合材料構件性能提升奠定基礎。

(2)自主研發出大尺寸SiC陶瓷構件的高效SLS成形裝備。自主研發出目前世界上最大成形尺寸的陶瓷SLS裝備,成形尺寸達1700 mm×1700 mm×600 mm,解決了多激光振鏡協同工作、海量數據處理、素坯清粉和后固化易破損等難題,實現復雜SiC構件的整體成形。

(3)自主研發出復雜SiC構件SLS結合反應燒結整體成形工藝。發明了SiC陶瓷構件的SLS整體成形工藝,建立了工藝參數、預制體微觀結構和SiC陶瓷構件性能之間的耦合關系,揭示了預制體在反應燒結過程中的結構演變規律和相界面成形機制,實現了復雜SiC陶瓷構件的高性能整體成形(抗彎強度>220 MPa,彈性模量>280 GPa,相對密度>99%,形變率<2%)。

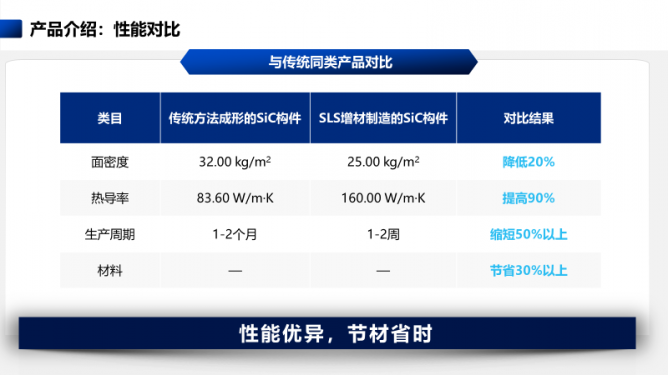

圖1 增材制造復雜輕量化SiC構件

圖2 增材制造其他陶瓷材料

技術優勢

陶瓷硬度大、脆性高、缺陷敏感,若采用傳統模壓和機加工方法,復雜復合材料構件的整體成形難度大,甚至無法成形。采用本項目團隊研發的SiC復合粉材的制備及其復雜構件的SLS增材制造方法,可以實現復雜SiC復合材料構件的整體成形。具體產品定價以最終獲取的訂單為主,目前生產的SiC構件成本不到市場同類產品價格的1/2。

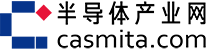

性能指標

圖3 同傳統方法成形SiC構件的對比

相較于傳統方法,本團隊技術面密度降低20%、生產周期縮短50%以上、節材30%以上。

圖4 同國內外頂尖水平競品的對比

相較于國外競品,本團隊產品密度提升10%以上,強度提升22%。

資質榮譽

2023年全國博士后創新創業大賽,銀獎

2022年湖北省博士后創新創業大賽,銀獎

第二十三屆中國專利優秀獎

湖北專利金獎

2021年日內瓦國際發明展金獎

碳化硅復合粉末材料的制備及其大型復雜零件的增材制造方法

技術成熟度

已有樣品/樣機。

產業化應用

本項目團隊研發的復雜SiC陶瓷構件整體SLS增材制造技術,將促進我國SiC特種陶瓷產業的發展。據統計我國SiC材料及其構件的市場規模占據全球的70%,2022年市場規模高達29.6億美元,而且有望持續增長,預計未來仍將持續按照11.7%的年復合增長率增長。由此可見,SiC材料及其構件的經濟效益前景非常廣闊。可以預見,本參賽項目團隊研發的復雜SiC陶瓷構件SLS增材制造技術,將改變傳統陶瓷構件的生產模式,使有關企業轉型升級,同時具有廣闊的市場前景,具有重大的經濟社會效益意義。

應用案例:

現有的SiC構件主要包括空間遙感衛星反射鏡鏡坯、光刻機方鏡、渣漿泵葉輪、半導體擴散爐晶舟、連接件等構件(圖5),這些產品已在北京空間機電研究所(航天508所)、三江航天四院九部、航空工業武漢航空儀表有限責任公司、中國航發湖南動力機械研究所、漢江弘源襄陽碳化硅特種陶瓷有限責任公司、浙江東新材料科技有限公司、陜西固勤材料技術有限公司、深圳市浩宇特電子有限公司、天津皓固科技有限公司等單位成功試用。

圖5 本項目團隊研發的復雜SiC陶瓷構件

知識產權:

該成果包括多項已授權中國發明專利。

合作方式:

專利許可、專利轉讓、作價入股、技術開發、面談等。

來源:華中大技術轉移